04. Grouping prima della sezione Autoclave Conoscenza del settore

In che modo i produttori di attrezzature meccaniche richieste per il raggruppamento pre-serbatoio nella linea di produzione di AAC garantiscono l'accuratezza delle apparecchiature meccaniche durante il processo di raggruppamento pre-serbatoio, compresa la misurazione delle dimensioni, il riconoscimento della forma e l'accuratezza del raggruppamento degli spazi vuoti?

1. Misurazione delle dimensioni vuote

(1) apparecchiatura di misurazione ad alta precisione

Utilizzare strumenti di misurazione ad alta precisione, come macchine di misurazione a tre coordinate, scanner laser, ecc., Che possono fornire dati di dimensioni accurate.

Calibrare regolarmente l'attrezzatura di misurazione per garantire l'accuratezza dei risultati della misurazione.

(2) Selezione del metodo di misurazione

Selezionare il metodo di misurazione appropriato in base alle caratteristiche e ai requisiti del bianco. Ad esempio, per gli spazi vuoti di grandi dimensioni, è possibile utilizzare metodi di misurazione senza contatto come la scansione laser; Per dimensioni che richiedono precisione in diversi luoghi decimali, è necessario utilizzare strumenti di misurazione dei contatti ad alta precisione.

(3) Registrazione e analisi dei dati

Registra i dati di ciascuna misurazione in dettaglio ed eseguire l'analisi statistica per scoprire tempestivamente gli errori di misurazione potenziali.

2. Riconoscimento della forma

(1) Metodo della traiettoria e metodo di formazione

Utilizzare il metodo della traiettoria (metodo di traiettoria della punta dello strumento) o il metodo di formazione (utilizzando la forma geometrica dello strumento di formazione) per il riconoscimento della forma. Questi metodi possono ottenere un riconoscimento accurato della forma vuota attraverso un controllo preciso delle apparecchiature meccaniche.

Quando si utilizzano questi metodi, è necessario garantire la stabilità e l'accuratezza dell'attrezzatura meccanica per evitare errori di riconoscimento della forma causati da vibrazioni o usura dell'attrezzatura.

(2) Tecnologia di elaborazione delle immagini

Introdurre la tecnologia di elaborazione delle immagini, acquisire l'immagine del vuoto attraverso una fotocamera e altre attrezzature e utilizzare l'algoritmo di riconoscimento delle immagini per identificare la forma del vuoto. Questo metodo può identificare rapidamente e accuratamente le caratteristiche di forma del bianco.

3. Accuratezza del raggruppamento

(1) Sistema di raggruppamento intelligente

Sviluppare o adottare un sistema di raggruppamento intelligente che può raggrupparsi automaticamente in base alle dimensioni e alla forma dei dati del vuoto. Garantire l'accuratezza e l'efficienza del raggruppamento attraverso l'ottimizzazione dell'algoritmo e l'analisi dei dati.

(2) Revisione manuale

Sulla base del raggruppamento automatizzato, aggiungi un link di revisione manuale. Gli operatori esperti esaminano i risultati del raggruppamento per garantire l'accuratezza del raggruppamento.

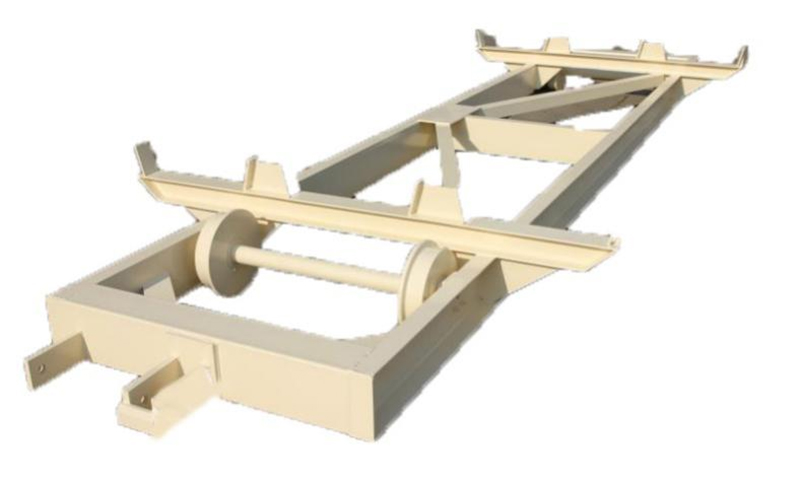

(3) Design del dispositivo

Progettare apparecchi ragionevoli per garantire la stabilità e l'affidabilità del bianco durante il processo di raggruppamento. L'attemblema dovrebbe soddisfare i requisiti di stabilità e affidabilità del posizionamento del pezzo e avere una resistenza al carico o al serraggio sufficiente.

In che modo il fornitore di attrezzature meccaniche può essere richiesto per il raggruppamento pre-setle nella linea di produzione AAC garantire la stabilità e l'affidabilità delle apparecchiature meccaniche ed evitare l'impatto dei tempi di inattività sulla produzione?

1. Progettazione e fase di produzione

Design ottimizzato:

Durante la fase di progettazione delle attrezzature meccaniche, i requisiti di prestazione dell'attrezzatura in varie condizioni di lavoro e i vari guasti e forme di guasto che possono essere riscontrati dovrebbero essere completamente considerati. Attraverso un design ragionevole, la possibilità di guasto delle apparecchiature durante il funzionamento è ridotta.

Considerando fattori come la selezione del materiale, la progettazione strutturale, lo spessore delle pareti delle parti, il trattamento termico, ecc., Garantire che l'attrezzatura abbia una resistenza e una rigidità sufficienti per resistere a vari sollecitazioni e carichi durante il processo di lavoro.

Evita difetti di progettazione ed errori per ridurre la possibilità di guasto delle apparecchiature.

Seleziona materiali e parti di alta qualità:

Seleziona materiali di alta qualità che soddisfino gli standard e le specifiche nazionali e assicurarsi che le parti chiave provengano da produttori affidabili per garantire la loro qualità e le loro prestazioni.

Controllo dei processi di produzione:

Stabilire rigorose procedure di processo di produzione e standard di ispezione per garantire che la qualità di elaborazione di ciascuna parte soddisfi i requisiti.

Rafforzare il controllo e l'ispezione di qualità durante il processo di produzione per scoprire e gestire prontamente i difetti di produzione.

2. Manutenzione e cura

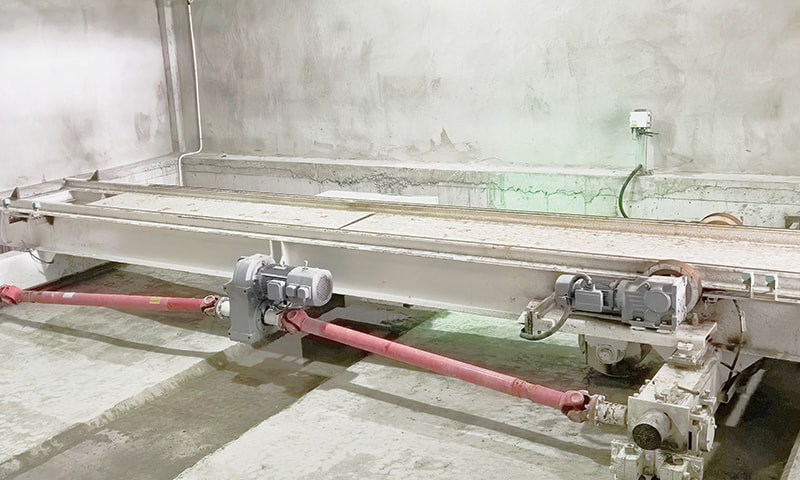

Manutenzione e cura regolari:

Mantieni e cura regolarmente l'attrezzatura, controlla lo stato operativo dell'apparecchiatura e scopri prontamente e gestisci potenziali guasti.

Sostituire parti e accessori gravemente usurati per garantire che l'attrezzatura sia in buone condizioni di lavoro.

Lubrificazione corretta:

Seleziona il metodo di lubrificazione e lubrificazione di lubrificazione in base all'ambiente di lavoro e ai requisiti dell'attrezzatura, sostituire regolarmente l'olio lubrificante e pulire il serbatoio dell'olio e il canale dell'olio per garantire che l'attrezzatura sia ben lubrificata.

3. Monitoraggio e diagnosi

Monitoraggio in tempo reale:

Monitorare lo stato operativo delle apparecchiature meccaniche in tempo reale attraverso vari sensori, come velocità, corrente di lavoro, vibrazione, aumento della temperatura dei cuscinetti e altri indicatori.

Scopri le condizioni anormali dell'attrezzatura in tempo, eseguire la diagnosi dei guasti e un avvertimento precoce ed evita i tempi di inattività delle apparecchiature.

Analisi dei dati:

Analizzare i dati operativi dell'apparecchiatura, scoprire la modalità di guasto dell'apparecchiatura, prevedere la vita dell'attrezzatura e fornire una base per la manutenzione e la sostituzione dell'attrezzatura.

Scopri potenziali problemi dell'apparecchiatura attraverso l'analisi dei dati, ottimizza e regola la progettazione in tempo e migliora ulteriormente l'affidabilità dell'attrezzatura.