Scelta e preparazione delle materie prime

La fase del processo di produzione dei blocchi AAC prevede la selezione delle giuste materie prime. I principali componenti utilizzati nella produzione dei blocchi AAC sono:

- Cemento: Agisce come agente legante.

- Calce: Aiuta a migliorare la resistenza e la durata del prodotto finale.

- Sabbia silicea: La fonte primaria di silice, essenziale per la reazione chimica durante la polimerizzazione.

- Polvere di alluminio: Un agente schiumogeno che crea sacche d'aria all'interno del blocco, conferendogli leggerezza.

- Acqua: Necessario per miscelare e attivare le reazioni chimiche.

Le materie prime vengono accuratamente selezionate per garantire che soddisfino gli standard di qualità necessari per la produzione di blocchi AAC ad alta resistenza e durata.

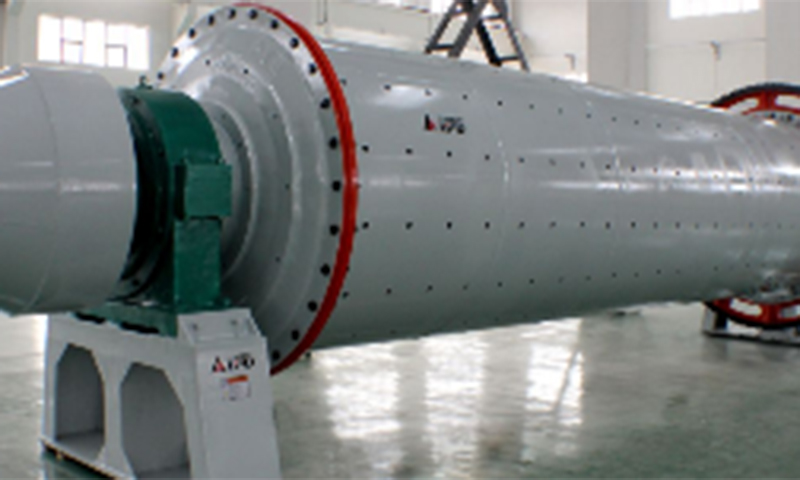

Miscelazione delle materie prime

Una volta preparati i materiali, vengono miscelati in proporzioni precise. Questo processo prevede l'aggiunta degli ingredienti secchi (cemento, calce, sabbia silicea) in un grande mixer. Successivamente, nella miscela viene introdotta polvere di alluminio insieme ad acqua, che innesca una reazione chimica che provoca la formazione di bolle di gas all'interno della miscela, creando la caratteristica struttura leggera dei blocchi AAC.

Il miscelatore deve essere calibrato attentamente per ottenere una consistenza uniforme, garantendo che la reazione chimica proceda in modo uniforme. Una volta miscelato, il liquame è pronto per la fase successiva.

Gettare il liquame

L'impasto misto viene quindi versato negli stampi, che determinano la dimensione e la forma dei blocchi AAC. Questi stampi sono generalmente realizzati in acciaio o altri materiali durevoli in grado di resistere al calore e alla pressione coinvolti nel successivo processo di autoclavaggio.

In questa fase, l'impasto viene lasciato riposare negli stampi per un periodo specifico, durante il quale le bolle di gas si espandono, creando una consistenza simile a schiuma all'interno della miscela. Gli stampi vengono tipicamente realizzati in varie dimensioni a seconda delle dimensioni desiderate dei blocchi finiti.

Pre-indurimento

Dopo che l'impasto è stato colato negli stampi, i blocchi vengono sottoposti a un processo di pre-indurimento. Ciò implica consentire ai blocchi di polimerizzare in un ambiente controllato a temperatura ambiente. Durante questo periodo, la miscela si indurisce abbastanza da consentire un'ulteriore lavorazione.

La pre-indurimento può richiedere dalle 12 alle 24 ore, a seconda della temperatura e dell'umidità ambientale. La fase di pre-indurimento è essenziale per ottenere l'integrità strutturale desiderata dei blocchi prima che vengano sottoposti al processo di autoclavaggio.

Taglio della torta

Una volta completata la pre-indurimento, la “torta” indurita di materiale AAC viene rimossa dagli stampi e tagliata in blocchi. Questo viene fatto utilizzando una macchina da taglio specializzata, che garantisce uniformità di dimensioni e forma. La torta viene generalmente tagliata in grandi pannelli prima di essere tagliata in blocchi individuali.

Il processo di taglio richiede precisione, poiché i blocchi devono soddisfare le specifiche dimensionali esatte per garantire il corretto adattamento durante la costruzione. Per raggiungere questi standard elevati vengono comunemente utilizzate apparecchiature di taglio automatizzato.

Autoclavaggio

Il trattamento in autoclave è un passaggio cruciale nel processo di produzione dei blocchi AAC. Dopo essere stati tagliati, i blocchi vengono posti in un'autoclave, una camera di vapore ad alta pressione che garantisce la corretta stagionatura del materiale. Nell'autoclave, i blocchi vengono esposti ad alte temperature (tipicamente tra 180°C e 200°C) e pressione (circa 12 bar) per un periodo specifico, solitamente tra 12 e 16 ore.

Questo processo accelera le reazioni chimiche all'interno dei blocchi AAC, convertendo le materie prime in un prodotto durevole e ad alta resistenza. Il trattamento in autoclave migliora l’integrità strutturale dei blocchi, migliorandone la resistenza all’umidità, al fuoco e ad altri fattori ambientali.

Sformatura e finitura

Una volta che i blocchi hanno subito il processo di autoclavaggio, vengono accuratamente rimossi dall'autoclave e sformati. I blocchi vengono poi lasciati raffreddare prima di essere sottoposti ad eventuali processi di finitura.

In questa fase, eventuali spigoli o imperfezioni superficiali vengono levigati e la qualità dei blocchi viene controllata. Alcune fabbriche possono anche eseguire una leggera lucidatura per garantire una superficie pulita e uniforme.

Controllo qualità e test

Per garantire che i blocchi AAC soddisfino gli standard di settore richiesti, vengono condotti una serie di test di controllo qualità. Questi test in genere includono:

- Test di resistenza alla compressione: Per garantire che i blocchi possano resistere alle esigenze portanti della costruzione.

- Test di densità: Per verificare che i blocchi abbiano le proprietà leggere adeguate.

- Test di assorbimento d'acqua: Per verificare la resistenza dei blocchi all’umidità.

Ogni blocco viene ispezionato per confermare che rispetti i requisiti di dimensioni e resistenza prima di passare alla fase di confezionamento finale.

Imballaggio e spedizione

Dopo aver superato il controllo di qualità, i blocchi AAC vengono imballati e preparati per la spedizione. L'imballaggio viene generalmente effettuato con involucri protettivi per evitare danni durante il trasporto. I blocchi vengono quindi caricati su pallet e spediti ai clienti.

A questo punto i prodotti sono pronti per essere spediti ai distributori locali o direttamente ai cantieri. L'imballaggio è studiato per garantire che i blocchi rimangano in buone condizioni durante tutto il viaggio.

Conclusione

Il processo di produzione dei blocchi AAC è altamente efficiente e richiede un'attenta attenzione ai dettagli in ogni fase. Seguendo una precisa sequenza di passaggi, a partire dalla preparazione delle materie prime e terminando con l'imballaggio, la linea di produzione garantisce che il prodotto finale sia di qualità. Jiangsu Correndo specializzandosi in Linea di produzione di blocchi AAC s, contribuiscono in modo significativo all’innovazione tecnica del settore con le loro apparecchiature intelligenti e processi di produzione avanzati.

Domande frequenti

1. Cos'è il blocco AAC e perché viene utilizzato nell'edilizia?

I blocchi AAC sono materiali da costruzione leggeri e durevoli costituiti da una miscela di cemento, calce, sabbia silicea e polvere di alluminio. Sono comunemente utilizzati in edilizia per le loro proprietà di isolamento termico e resistenza al fuoco.

2. Come funziona la linea di produzione dei blocchi AAC?

La linea di produzione segue una serie di fasi, tra cui la preparazione delle materie prime, la miscelazione, la fusione, la pre-indurimento, il taglio, il trattamento in autoclave e i test di qualità, per produrre blocchi AAC di alta qualità.

3. Quali sono i vantaggi dell'utilizzo dei blocchi AAC nella costruzione?

I blocchi AAC sono leggeri, resistenti al fuoco e offrono isolamento termico, rendendoli ideali per edifici ad alta efficienza energetica e antincendio.

4. Quali tipi di prodotti di CAA sono disponibili per l'edilizia?

I prodotti AAC includono blocchi, pannelli e mattoni, tutti progettati per l'uso in pareti, pareti divisorie e altri elementi strutturali nei progetti di costruzione.

5. Perché scegliere una linea di produzione di blocchi AAC di Jiangsu Runding?

Jiangsu Runding offre apparecchiature intelligenti e all'avanguardia per la linea di produzione della CAA, con particolare attenzione all'elevata efficienza, al rapporto costo-efficacia e a soluzioni avanzate di gestione della fabbrica per il settore della CAA.