Introduzione alla produzione di blocchi AAC

Cosa sono i blocchi AAC?

I blocchi di calcestruzzo aerato autoclave (AAC) sono un materiale di costruzione prefabbricato e leggero che è stato utilizzato in costruzione per molti anni. Inventato negli anni '20 in Svezia, AAC è un mix di cemento, calce, sabbia di silice, gesso e acqua, con una piccola quantità di polvere di alluminio aggiunta come agente schiumogeno. Questa miscela viene versata in stampi, in cui una reazione chimica tra l'alluminio e gli altri componenti provoca l'espansione del materiale e formare una struttura cellulare con milioni di piccoli pori pieni di aria. Questo processo fornisce a AAC le sue distinte proprietà leggere e isolanti. La parte "autoclaved" del nome si riferisce al processo di indurimento del vapore ad alta pressione che i blocchi subiscono, che dà loro la loro forza finale e durata.

Vantaggi dell'utilizzo di blocchi AAC nella costruzione

I blocchi AAC offrono una serie di vantaggi significativi rispetto ai tradizionali materiali da costruzione come mattoni di argilla sparati e blocchi di cemento.

Leggero: La loro bassa densità rende i blocchi AAC facili da gestire e trasportare, riducendo i costi di manodopera e rendendo più veloce la costruzione. Ciò riduce anche il carico strutturale sulla fondazione di un edificio, che può costare risparmi nel progetto di costruzione complessivo.

Isolamento termico: La struttura porosa e piena d'aria di AAC fornisce isolamento termico. Questo aiuta a mantenere una temperatura interna stabile, riducendo la necessità di riscaldamento e raffreddamento, il che porta a un minor consumo di energia e costi.

Resistenza al fuoco: I blocchi AAC non sono combustibili e possono resistere a temperature elevate, fornendo un alto livello di resistenza al fuoco. Ciò migliora la sicurezza degli edifici costruiti con AAC.

Sound Isolation: La struttura cellulare fornisce anche un buon assorbimento sonoro, rendendo efficace AAC per l'isolamento acustico e contribuendo a ridurre la trasmissione del rumore.

Eco-friendly: La produzione di blocchi AAC utilizza meno energia di quella dei tradizionali mattoni sparati. Inoltre, sono realizzati con materie prime prontamente disponibili e non tossiche e possono essere riciclati. L'efficienza energetica degli edifici realizzati con AAC contribuisce anche a un'impronta di carbonio inferiore.

Durabilità e resistenza ai parassiti: I blocchi AAC sono resistenti alle termiti e ad altri parassiti, nonché a putrefazione e muffa, garantendo una lunga durata per la struttura.

Richiesta di mercato e potenziale di crescita per i blocchi AAC

Il mercato globale per i blocchi AAC ha subito una crescita costante, guidato da diversi fattori. La crescente attenzione alla costruzione verde e alle pratiche di costruzione sostenibile ha aumentato la domanda di materiali ecologici come AAC. Inoltre, la crescente necessità di alloggi a prezzi accessibili ed efficienti nelle economie in via di sviluppo, combinata con una crescente consapevolezza dei benefici per il risparmio energetico dell'AAC, ha ulteriormente alimentato l'espansione del mercato. La versatilità e la facilità d'uso dei blocchi AAC li rendono adatti a una vasta gamma di applicazioni, dagli edifici residenziali e commerciali alle strutture industriali, che contribuiscono al loro forte potenziale di mercato.

Impostazione di una linea di produzione a blocchi AAC

Materie prime: tipi e requisiti di qualità

Il nucleo della produzione di blocchi AAC risiede nella precisa combinazione delle sue materie prime. La qualità e la proporzione di ciascun ingrediente influiscono direttamente sulla resistenza, la densità e le proprietà termiche del prodotto finale.

Silice: Questo è il componente principale, che fornisce la maggior parte della struttura solida del materiale. In genere viene proveniente da sabbia di silice di alta qualità, cenere volante (un sottoprodotto di centrali a carbone) o scorie a terra. Il contenuto di silice dovrebbe essere elevato e il materiale dovrebbe essere finemente macinato per garantire una miscela liscia e coerente.

Cemento: Cemento di Portland ordinario (OPC) o un cemento di alta qualità simile viene utilizzato come legante primario. Fornisce la forza iniziale alla miscela prima dell'autoclava e contribuisce all'integrità strutturale finale dei blocchi.

Lime: La calce idratata (idrossido di calcio) reagisce con la silice per formare idrati di silicato di calcio durante il processo di autoclave. Questa reazione è ciò che dà a AAC la sua resistenza e stabilità a lungo termine. La calce usata deve essere di elevata purezza.

Gesso: Viene aggiunta una piccola quantità di gesso per controllare il tempo di impostazione della sospensione e per promuovere la formazione della struttura cristallina necessaria durante la cura.

Polvere di alluminio: Questo è l'agente di lievitazione chiave o schiuma. Se miscelato con gli altri componenti, reagisce con gli elementi alcalini (cemento e calce) per produrre gas idrogeno. Questo gas forma milioni di minuscole bolle durante la sospensione, creando la caratteristica struttura aerata del blocco AAC. La finezza e la qualità della polvere di alluminio sono fondamentali per un processo di aerazione costante.

Processo di produzione: passaggi dettagliati dalla miscelazione alla cura

La produzione di blocchi AAC è un processo continuo e altamente controllato che può essere suddiviso in diverse fasi principali.

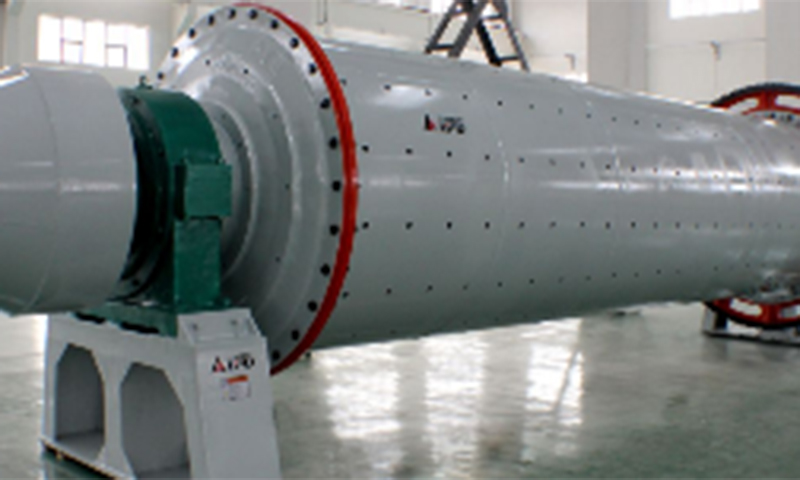

Preparazione delle materie prime: Tutte le materie prime solide, come silice, cemento e calce, sono conservate in silos. La silice (sabbia o cenere volante) è macinata in una polvere fine in un mulino a sfera per aumentare la sua reattività.

Miscelazione del liquame: Le materie prime preparate vengono accuratamente pesate e trasportate su un mixer. Viene aggiunta l'acqua e gli ingredienti sono completamente miscelati per creare una sospensione omogenea. Il rapporto preciso di ciascun componente è controllato da un sistema di batch automatizzato per garantire coerenza.

Versare e aerazione: La sospensione mista viene versata in grandi stampi in acciaio. Viene quindi aggiunta una piccola quantità di polvere di alluminio, che inizia immediatamente la reazione chimica. Il gas idrogeno prodotto fa aumentare la sospensione, proprio come l'impasto, riempire lo stampo. Questo processo, noto come "pre-cura", richiede in genere alcune ore.

Taglio: Una volta che la miscela si è consolidata in una "torta" che è abbastanza ferma da gestire ma ancora abbastanza morbida da tagliare, viene accuratamente sollevata dallo stampo. Usando una macchina da taglio specializzata, la grande torta è tagliata a precisione nelle dimensioni del blocco desiderate. Questo taglio può essere fatto con fili in acciaio o una combinazione di seghe, garantendo superfici lisce e dimensioni accurate.

Autoclave (cura del vapore ad alta pressione): I blocchi di taglio vengono caricati su carrelli e spostati in grandi autoclave, che sono essenzialmente cotturatori a pressione industriali. All'interno dell'autoclave, i blocchi sono sottoposti a vapore saturo ad alta pressione (in genere a temperature di circa 190 ° C e pressioni di 12-13 bar). Questo processo di cura ad alta pressione accelera le reazioni chimiche, dando ai blocchi AAC la loro struttura cristallina finale e stabile e una resistenza eccezionale.

Separazione e imballaggio: Dopo il completamento del processo di autoclave, i blocchi vengono rimossi, separati dai carrelli e ispezionati per la qualità. Vengono quindi impilati su pallet, spesso si restringono e preparati per il trasporto.

Attrezzatura: panoramica dei macchinari essenziali

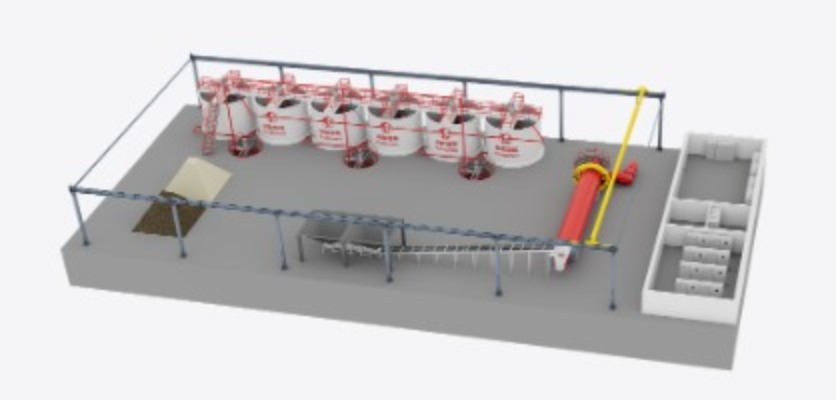

Una moderna linea di produzione a blocchi AAC si basa su una gamma di macchinari specializzati per automatizzare e ottimizzare ogni fase del processo.

Sistema di miscelazione e batching: Ciò include silos per la conservazione di materie prime, bilance per una pesatura precisa e un mixer di grande capacità per la creazione della sospensione.

MACCHINA DI TAGGI: Una macchina per tagliare la grande torta AAC in singoli blocchi con alta precisione.

Sistema di stampaggio: Stampi in acciaio per la gettatura della sospensione e un sistema di manipolazione per spostare gli stampi e la torta solidificata.

Autoclave: Il nucleo della fabbrica, un massiccio recipiente a pressione in cui si verifica la cura del vapore ad alta pressione.

Attrezzatura per la movimentazione del materiale: Le gru a livello sopraelevato, le auto di trasferimento e i carrelli sono essenziali per spostare gli stampi pesanti e i blocchi tra le diverse fasi della produzione.

Attrezzature essenziali per la produzione di blocchi AAC

Sistema di miscelazione e batching

Questo sistema è il punto di partenza del processo di produzione, in cui la precisione è fondamentale. È costituito da più silos per la conservazione di materie prime sfuse come silice, cemento e calce. . Le scale automatizzate e un sistema di trasporto pesano e trasportano ciascun componente in proporzioni esatte al mixer. Il mixer combina quindi i materiali solidi con acqua e altri additivi per creare una sospensione omogenea e uniforme. I sistemi avanzati utilizzano il controllo del computer per garantire che la ricetta corretta sia seguita per ogni batch, che è vitale per la coerenza del prodotto.

MACCHINA DI TAGGI: Precision and automation

Dopo il pre-cura iniziale, la grande "torta" di cemento aerato deve essere tagliata in dimensioni di blocchi commerciabili. La macchina da taglio è responsabile di questo passaggio critico. Le moderne macchine da taglio utilizzano un sistema di fili in acciaio oscillanti o seghe specializzate per tagliare la torta con alta precisione. Possono essere programmati per tagliare blocchi di varie dimensioni, tra cui diverse lunghezze, larghezze e spessori, contemporaneamente. L'automazione in questa fase riduce al minimo i rifiuti e garantisce che ogni blocco soddisfi le specifiche di dimensioni esatte, il che è essenziale per l'efficienza della costruzione e la riduzione del lavoro in loco.

Morching Machine: diversi tipi e capacità

Gli stampi sono dove si verificano l'aerazione iniziale e la modellatura della miscela AAC. Sono in genere grandi cornici in acciaio rettangolare. Il ruolo della macchina da stampaggio è quello di riempire questi stampi con la sospensione appena miscelata. A seconda della capacità della fabbrica, questi possono essere sistemi manuali o completamente automatizzati che versano e trasferiscono in modo efficiente gli stampi nell'area di pre-cura. Gli stampi sono progettati per un rapido demolding una volta che la torta ha raggiunto la giusta consistenza per il taglio.

Autoclave: importanza e specifiche

L'autoclave è probabilmente l'importante equipaggiamento nell'intero processo. . È un vaso di pressione cilindrico enorme in cui si verificano la cura e il rafforzamento finale dei blocchi AAC. I blocchi sono sottoposti a vapore saturo ad alta pressione a temperature di circa 190 ° C. Questo ambiente innesca una reazione chimica finale, convertendo gli ingredienti crudi in un materiale stabile e durevole con le sue caratteristiche bassa densità e alta resistenza. Le specifiche dell'autoclave, come dimensioni e pressione operativa, determinano il volume di produzione della fabbrica e la qualità del prodotto finale.

Cano e attrezzature per la movimentazione dei materiali

Dato il peso degli stampi e il grande volume di blocchi in fase di elaborazione, un robusto sistema di gestione dei materiali è cruciale per un funzionamento efficiente. Questo in genere include:

Grule sopra la testa per sollevare e spostare i grandi stampi.

Trasferisci le auto ai carrelli di trasporto caricati con blocchi dall'area di taglio alle autoclave.

Carrelli elevatori o stacker automatizzati per spostare i blocchi finiti e pallettizzati in aree di archiviazione o di spedizione.

Caldaia: vapore per indurimento

Una caldaia ad alta capacità è un componente essenziale del sistema di autoclave. È responsabile della generazione del vapore ad alta pressione richiesto per il processo di indurimento. L'efficienza della caldaia influisce direttamente sul consumo di energia della fabbrica e sui costi operativi. Il corretto isolamento e un sistema di caldaia ben mantenuto sono la chiave per ottimizzare questa parte ad alta intensità di energia della linea di produzione.

Linea di produzione Block AAC: guida passo-passo

La produzione di blocchi AAC è un processo affascinante che combina chimica, ingegneria e automazione. Una moderna linea di produzione orchestra questi elementi in un flusso senza soluzione di continuità, dalla materia prima al prodotto finito.

Preparazione delle materie prime

Mescolare e versare

Pre-curare

Taglio

Autoclave

Separazione e imballaggio

Analisi dei costi della produzione di blocchi AAC

Investimento iniziale: terra, macchinari e costruzioni

L'investimento iniziale per la creazione di un Fabbrica di linee di produzione a blocchi AAC è sostanziale e include diversi componenti chiave:

Acquisizione del terreno: La dimensione del terreno richiesto dipende dalla capacità produttiva prevista della fabbrica. Una capacità maggiore richiederà più spazio per lo stoccaggio di materie prime, gli impianti di produzione, lo stoccaggio dei prodotti finiti e gli edifici amministrativi.

Costruzione di fabbrica: Ciò include il costo della costruzione del capannone della fabbrica principale, dei magazzini per materie prime e prodotti finiti, una sala caldaia, una sottostazione di potenza e un blocco amministrativo.

Macchinari e attrezzature: Questa è la parte significativa dell'investimento iniziale. Il costo varia ampiamente in base alla capacità di produzione desiderata e al livello di automazione. Una linea completamente automatizzata e ad alta capacità sarà considerevolmente più costosa di una linea semi-automatizzata a bassa capacità. Il costo include tutte le attrezzature essenziali, come il sistema di batch, il mulino a sfera, il mixer, gli stampi, la macchina da taglio, le autoclave, le caldaie e i sistemi di movimentazione dei materiali.

Installazione e messa in servizio: Il costo dell'installazione di tutti i macchinari e della messa in servizio dell'impianto per garantire che funzioni correttamente ed efficiente. Ciò può includere anche la formazione per il personale operativo.

Fondo di emergenza: È saggio mettere da parte una parte del budget (in genere 10-15%) per costi imprevisti.

Costi operativi: materie prime, manodopera, energia e manutenzione

Una volta che la fabbrica è attivo e funzionante, è necessario gestire una serie separata di costi ricorrenti per la redditività:

Materie prime: Questa è una spesa in corso. Il costo delle materie prime - silica (sabbia o cenere volante), cemento, calce, gesso e polvere di alluminio - è soggetto a fluttuazioni del mercato. La garanzia di fornitori affidabili ed economici è vitale.

Lavoro: Il costo dell'assunzione e del mantenimento di una forza lavoro qualificata, inclusi ingegneri, operatori di macchine, tecnici e personale amministrativo. Una linea di produzione più automatizzata può richiedere un minor numero di lavoratori ma personale tecnico più altamente qualificato.

Energia: La produzione di AAC è un processo ad alta intensità di energia. I costi energetici primari provengono dall'elettricità necessaria per eseguire le varie macchine (mulini, tagliatori, trasportatori) e il carburante (carbone, gas naturale o petrolio) necessario per la caldaia per produrre vapore per le autoclave.

Manutenzione: La manutenzione regolare di tutti i macchinari è essenziale per prevenire guasti e garantire l'efficienza a lungo termine. Ciò include sia la manutenzione di routine sia il costo della sostituzione di parti logori.

Utilità e spese generali: Altri costi operativi includono acqua, tasse, assicurazioni e spese amministrative.

ROI e redditività: fattori che influenzano la redditività

Il ritorno sugli investimenti (ROI) e la redditività complessiva di una linea di produzione di blocchi AAC sono influenzati da una serie di fattori:

Efficienza della produzione: Massimizzare la produzione minimizzando i rifiuti è la chiave. Una linea di produzione ben progettata con un alto livello di automazione e attrezzature affidabili avrà una maggiore efficienza di produzione.

Prezzo di mercato: Il prezzo di vendita dei blocchi AAC è determinato dalla domanda del mercato regionale, dalla concorrenza e dal costo dei materiali da costruzione alternativi.

Costi di materie prime: Efficiente gestione della catena di approvvigionamento e la capacità di fondare i materiali a un prezzo competitivo possono influire significativamente sui profitti.

Gestione dell'energia: L'implementazione di tecnologie e pratiche di risparmio energetico può aiutare a ridurre una delle maggiori spese operative.

Qualità del prodotto: La produzione di blocchi di alta qualità che soddisfano costantemente gli standard del settore può comandare un prezzo migliore e costruire una forte reputazione del marchio.

Considerazioni chiave per la scelta di una linea di produzione a blocchi AAC

Capacità: Abbinamento della produzione alla domanda del mercato

Livello di automazione: Bilanciamento dei costi ed efficienza

Tecnologia: Ultimi progressi nella produzione di blocchi AAC

Reputazione del fornitore: Scegliere produttori di attrezzature affidabili

Controllo di qualità nella produzione di blocchi AAC

| Fase di controllo della qualità | Test chiave / punti | Scopo / focus | Problemi e prevenzione comuni |

|---|---|---|---|

| Ispezione delle materie prime | Finezza di sabbia di silice, purezza della calce, qualità del cemento | Garantire che le materie prime soddisfino le specifiche | I materiali scadenti possono causare resistenza o densità irregolari, influenzando la qualità del prodotto finale |

| Precisione dimensionale | Misurare lunghezza, larghezza, altezza (± 1,5 mm) | Garantire un adeguato adattamento alla costruzione e ridurre l'utilizzo del mortaio | Macchine da taglio scarsamente calibrate o espansione "torta verde" irregolare |

| Resistenza a compressione | Prova la capacità di carico in una macchina di compressione | Garantire la sicurezza per le pareti con carico o non carico | Rapporti errati per materie prime o condizioni di autoclave instabili |

| Densità secca | In genere 400–800 kg/m³ | Valuta proprietà leggere e isolanti | Rapporti di miscelazione incoerenti o temperatura/pressione autoclave irregolari |

| Conducibilità termica | Misurare la resistenza al trasferimento di calore | Valutare le prestazioni dell'isolamento | Incoerenze materiali o autoclavaggio improprio |

| Restringimento di asciugatura | Misurare il restringimento dopo l'asciugatura | Prevenire il cracking del muro | Miscela, taglio o polimerizzazione impropri |

| Assorbimento d'acqua | Misurare l'assorbimento dell'acqua | Garantire prestazioni e durata | L'elevato assorbimento riduce la durata a lungo termine |

| Test del prodotto finito | Test del campione di tutte le proprietà chiave per batch | Registra i dati e analizza le tendenze | Trascurare i test può ritardare il rilevamento dei difetti |

Conclusione

L'industria del blocco AAC è sulla strada di continua innovazione, guidata dalla spinta globale per la sostenibilità, aumentando la domanda di alloggi a prezzi accessibili e rapidi progressi tecnologici. Queste tendenze stanno rimodellando il modo in cui i blocchi AAC vengono prodotti e utilizzati, promettendo un futuro più efficiente ed ecologico per il settore delle costruzioni.

Progressi tecnologici: automazione e AI

Automazione e robotica avanzata: Mentre l'automazione è già una caratteristica chiave delle moderne piante AAC, la prossima generazione vedrà robotica più sofisticata. I robot eseguiranno una gamma più ampia di compiti, dalla gestione precisa dei materiali e dall'impilamento a imballaggi complessi e ispezione di qualità. Ciò riduce l'errore umano, aumenta la velocità di produzione e migliora la sicurezza.

Controllo di qualità guidato dall'IA: L'intelligenza artificiale e l'apprendimento automatico rivoluzeranno il controllo di qualità. . I sistemi basati sull'intelligenza artificiale con telecamere e sensori ad alta risoluzione saranno in grado di rilevare istantaneamente anche i minimi difetti sui blocchi mentre si muovono lungo la linea di produzione. Ciò consente aggiustamenti in tempo reale al processo, garantendo una qualità costante e minimizzando i rifiuti.

Manutenzione predittiva: Invece di seguire un programma di manutenzione fissa, AI e Data Analytics consentiranno la manutenzione predittiva. I sensori sulle apparecchiature monitoreranno le prestazioni e prevederanno quando è probabile che un componente fallisca, consentendo una manutenzione proattiva prima che si verifichi una ripartizione costosa.

Pratiche sostenibili: innovazioni nella produzione ecologica

Materiale di scarto come materia prima: È in corso ricerche per aumentare l'uso di materiali riciclati e sottoprodotti industriali. L'uso di ceneri volanti è già comune, ma le innovazioni future possono includere l'incorporazione di altri flussi di rifiuti come il vetro frantumato o alcuni tipi di plastica per creare materiali ibridi che siano sia ecologici che ad alte prestazioni.

Un consumo di energia inferiore: Le piante future si concentreranno sull'ottimizzazione del consumo di energia, soprattutto nel processo di autoclave ad alta intensità di energia. Le innovazioni nei sistemi di tecnologia delle caldaie e di recupero del calore dei rifiuti saranno fondamentali per ridurre la domanda di energia complessiva di una fabbrica.

Produzione di carbon neutral: L'obiettivo finale per l'industria è raggiungere la produzione neutrale dal carbonio. Ciò potrebbe comportare l'uso di fonti di energia rinnovabile per alimentare la pianta, sequestrare le emissioni di carbonio e lo sviluppo di nuove ricette che utilizzano leganti a basso contenuto di carbonio.