I blocchi di calcestruzzo aerato autoclavato (AAC) sono diventati sempre più popolari nel settore edile grazie alle loro proprietà di isolamento termico, insonorizzazione e resistenza al fuoco. Tuttavia, affinché questi blocchi soddisfino gli standard desiderati, è essenziale il controllo di qualità durante tutto il processo di produzione.

Introduzione alla produzione di blocchi di CAA

I blocchi AAC sono prodotti utilizzando una miscela di cemento, calce, acqua, sabbia e un agente di espansione. Il processo prevede la miscelazione di questi ingredienti in un impasto liquido, che viene poi versato negli stampi e lasciato espandere prima di essere polimerizzato in autoclavi. Questo metodo produce blocchi leggeri ma durevoli che vengono ampiamente utilizzati nella costruzione di pareti, pavimenti e partizioni.

Controllo di qualità in un Linea di produzione di blocchi AAC non si tratta solo di garantire l’integrità strutturale dei blocchi ma anche la loro sicurezza, prestazioni e coerenza. Il processo di produzione è un delicato equilibrio tra materiali, tempi e temperatura, che devono essere tutti attentamente monitorati.

Fasi chiave nella produzione dei blocchi di CAA

Per comprendere le misure di controllo della qualità, è fondamentale scomporre il processo nelle sue fasi chiave:

Miscelazione e preparazione

La fase nella produzione dei blocchi AAC è la preparazione delle materie prime. La qualità degli ingredienti come cemento, calce e sabbia deve essere costantemente monitorata per evitare eventuali impurità che potrebbero influenzare il prodotto finale. Un laboratorio di controllo qualità dovrebbe testare questi materiali prima che entrino nel processo di produzione. A questo scopo può essere utile una tabella dei materiali tipici e dei relativi standard di qualità attesi.

| Materiale | Norma di qualità |

|---|---|

| Cemento | Deve soddisfare gli standard ASTM C150 |

| Calce | Purezza minima del 90% |

| Sabbia | Dovrebbe essere privo di impurità |

| Acqua | Pulito e potabile |

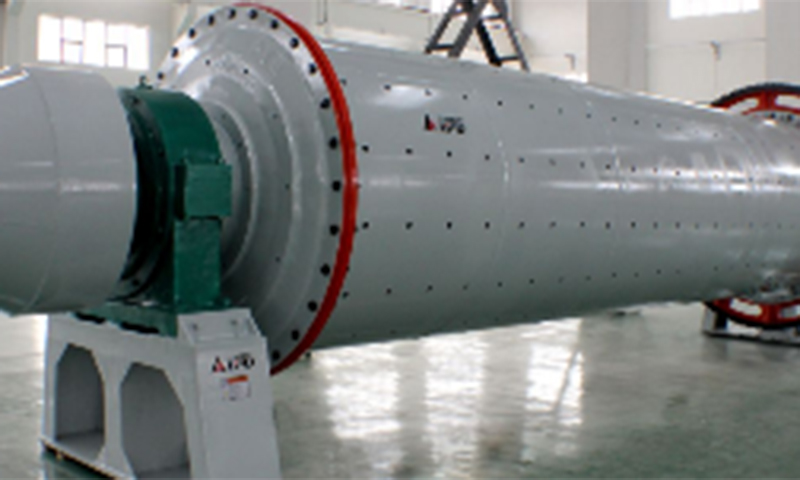

Processo di miscelazione

Una volta che i materiali sono pronti, vengono miscelati in proporzioni specifiche per creare un impasto liquido. Durante questa fase è fondamentale monitorare la consistenza della miscela per garantirne l'uniformità. La densità e la viscosità dell'impasto liquido influiscono direttamente sulla consistenza e sulla resistenza del prodotto finale. Variazioni del tempo di miscelazione o un rapporto errato degli ingredienti possono causare blocchi di scarsa qualità.

In questa fase è necessario eseguire test regolari per confermare che la miscela sia allineata agli standard desiderati. Una piccola variazione nel rapporto tra cemento e calce, ad esempio, può provocare blocchi troppo deboli o soggetti a fessurazioni.

Stampaggio e impostazione

Dopo la miscelazione, l'impasto viene versato negli stampi, dove può solidificarsi ed espandersi a causa della reazione chimica avviata dall'agente espandente. Il controllo di qualità durante questa fase si concentra sul monitoraggio delle dimensioni dello stampo e sulla garanzia che i blocchi mantengano forma e dimensioni coerenti. Gli stampi impostati in modo errato possono creare blocchi deformati, il che può influenzare il processo di costruzione.

Per verificare la qualità in questa fase, dovrebbe essere implementato un programma di ispezione regolare e dovrebbero essere effettuate misurazioni per ogni lotto per garantirne la coerenza.

Processo di polimerizzazione

Una volta solidificati, i blocchi vengono trasferiti nelle autoclavi per la stagionatura. L'autoclavaggio è un processo di polimerizzazione a vapore ad alta pressione che indurisce i blocchi AAC. Durante questa fase, è essenziale controllare la temperatura, la pressione e il tempo di polimerizzazione. Questi fattori sono fondamentali per ottenere la resistenza e la durata richieste.

Le deviazioni nelle impostazioni dell'autoclave possono bloccare la polimerizzazione troppo rapidamente o troppo lentamente, influenzando le prestazioni complessive. Pertanto, dovrebbero essere utilizzati sistemi di controllo automatico e sensori per monitorare e regolare queste condizioni in tempo reale.

Ispezione e collaudo finali

Una volta stagionati e rimossi dall'autoclave, i blocchi vengono sottoposti ad una serie di controlli finali. Questi includono controlli visivi per crepe, irregolarità superficiali e precisione dimensionale. Vengono condotti numerosi test per garantire che i blocchi soddisfino gli standard di resistenza e conduttività termica richiesti. I test comuni includono:

- Prova di resistenza alla compressione: Garantisce che i blocchi possano sopportare il peso delle strutture edilizie.

- Prova di isolamento termico: Misura le proprietà di ritenzione del calore dei blocchi.

- Prova di densità: Conferma che i blocchi sono leggeri ma sufficientemente resistenti per scopi di costruzione.

Tutti i blocchi che non soddisfano i requisiti dovrebbero essere scartati per mantenere gli standard di qualità.

Sistemi di Controllo Qualità e Automazione

Le moderne linee di produzione di blocchi di CAA spesso incorporano sistemi automatizzati che forniscono monitoraggio e controllo in tempo reale durante tutto il processo di produzione. L'automazione riduce l'errore umano e migliora la coerenza dei blocchi. Questi sistemi utilizzano sensori e attuatori per monitorare parametri quali temperatura, pressione e flusso di materiale.

Inoltre, sofisticati sistemi software possono raccogliere dati durante tutto il processo di produzione e generare report, che consentono agli operatori di prendere decisioni informate e intraprendere azioni correttive quando necessario.

Oltre all’automazione, è essenziale un team di controllo qualità ben addestrato. Questi professionisti sono responsabili dell'esecuzione di controlli regolari, della manutenzione delle attrezzature e della conduzione di ricerche per migliorare le tecniche di produzione. Il loro ruolo è fondamentale per garantire che tutti i blocchi che escono dalla linea di produzione siano di qualità.

Sfide chiave nel controllo di qualità

Nonostante i progressi nella tecnologia e nell’automazione, mantenere una qualità costante nella produzione di blocchi di CAA non è privo di sfide. Alcuni problemi comuni includono:

- Variazione delle materie prime: Lievi cambiamenti nelle proprietà delle materie prime come sabbia, calce o cemento possono influire sulla qualità del prodotto finale.

- Calibrazione dell'attrezzatura: Attrezzature non corrispondenti o macchinari scarsamente calibrati possono causare una produzione incoerente.

- Errore umano: Anche con i sistemi automatizzati in atto, è necessaria la supervisione umana per affrontare eventuali discrepanze che potrebbero verificarsi durante il processo di produzione.

Affrontare queste sfide richiede monitoraggio continuo, formazione dei dipendenti e investimenti continui in tecnologie di produzione avanzate.

Vantaggi di un solido sistema di controllo qualità

Disporre di un solido sistema di controllo qualità offre numerosi vantaggi ai produttori di blocchi AAC, tra cui:

- Migliore consistenza del prodotto: La qualità costante garantisce che tutti i blocchi soddisfino gli stessi standard, il che è essenziale per i progetti di costruzione.

- Rifiuti ridotti: Identificando i difetti nelle prime fasi del processo di produzione, i produttori possono ridurre gli sprechi ed evitare errori costosi.

- Maggiore soddisfazione del cliente: I mattoni di alta qualità possono ridurre i problemi durante la costruzione, soddisfacendo così i clienti e guadagnando clienti abituali.

Domande frequenti

1. Qual è lo scopo principale del controllo qualità nella produzione di blocchi AAC?

Lo scopo principale è garantire che i blocchi prodotti soddisfino gli standard richiesti in termini di resistenza, isolamento e durata. Il controllo di qualità aiuta a prevenire i difetti, riduce gli sprechi e garantisce che i blocchi siano sicuri e affidabili per la costruzione.

2. Come viene controllata la temperatura durante il processo di polimerizzazione?

La temperatura viene attentamente monitorata e controllata utilizzando sensori e sistemi di controllo automatico all'interno dell'autoclave. Qualsiasi deviazione dall'intervallo di temperatura ideale può influire sulla qualità dei blocchi, pertanto sono necessarie regolazioni precise.

3. Quali tipi di test vengono condotti sui blocchi di CAA?

I test comuni includono test di resistenza alla compressione, test di isolamento termico e test di densità. Questi test garantiscono che i blocchi soddisfino i requisiti prestazionali come resistenza, isolamento e capacità di carico.

4. I sistemi automatizzati possono sostituire il coinvolgimento umano nel controllo di qualità?

Sebbene i sistemi automatizzati possano migliorare significativamente la coerenza e ridurre gli errori, la supervisione umana rimane cruciale. È necessario personale addestrato per affrontare i problemi, interpretare i dati e apportare le modifiche necessarie.

5. In che modo le variazioni delle materie prime influiscono sulla qualità dei blocchi AAC?

Anche lievi variazioni nelle materie prime come cemento, calce e sabbia possono causare differenze nel prodotto finale. L'approvvigionamento coerente e un attento monitoraggio sono essenziali per ridurre al minimo queste variazioni.