Il Linea di produzione di blocchi AAC ha rivoluzionato il settore delle costruzioni fornendo un materiale da costruzione leggero, durevole ed ecologico. I blocchi di calcestruzzo aerato autoclavato (AAC) sono ampiamente utilizzati grazie alle loro proprietà isolanti, al peso ridotto e alla facilità di installazione. Comprendere le fasi critiche coinvolte nel processo di produzione è fondamentale per i produttori che mirano a ottimizzare le proprie linee di produzione e garantire risultati di alta qualità.

Preparazione della materia prima

Il production of AAC blocks begins with the careful selection and preparation of raw materials. The primary ingredients in AAC block manufacturing are:

- Cementoo: Agisce come legante nella miscela.

- Calce: Contribuisce alla resistenza e alla lavorabilità del blocco.

- Sabbia: Fornisce la struttura per il blocco e aiuta a raggiungere la densità desiderata.

- Polvere di alluminio: Responsabile dell'espansione del calcestruzzo durante la reazione chimica.

- Acqua: Utilizzato per attivare la miscela e formare l'impasto base.

Proporzioni materiali:

Il raw materials are mixed in specific proportions to ensure the right balance between strength, density, and thermal insulation. The proportions might slightly vary based on local availability of materials, but a typical AAC block mix might look like this:

| Materia prima | Quantità (%) |

|---|---|

| Cement | 50-60% |

| Calce | 10-15% |

| Sabbia | 25-30% |

| Polvere di alluminio | 0,05-0,1% |

| Acqua | 40-45% |

Il key to successful AAC block production is the precision with which these materials are blended. Any deviation in the ratio can affect the block’s density, thermal properties, and structural integrity.

Miscelazione e preparazione dell'impasto liquido

Una volta raccolte le materie prime, la fase successiva della linea di produzione è la preparazione del liquame. Il cemento, la calce, la sabbia e l'acqua vengono miscelati in proporzioni specifiche in un grande miscelatore. Alla sospensione viene quindi aggiunta polvere di alluminio, che reagisce con la calce e l'acqua per produrre gas idrogeno. Questa reazione chimica fa sì che la miscela salga, creando bolle e ottenendo una consistenza simile a schiuma.

Questa schiuma è ciò che conferisce ai blocchi AAC le loro proprietà leggere. Il composto viene mantenuto nel mixer fino al raggiungimento di una consistenza omogenea. La qualità della miscelazione è fondamentale per garantire l'uniformità del prodotto finale.

Stampaggio e Fusione

Dopo che l'impasto ha raggiunto la consistenza desiderata, viene versato negli stampi. Gli stampi sono generalmente realizzati in acciaio o in un materiale durevole in grado di resistere a temperature e pressioni elevate. Gli stampi sono progettati in varie dimensioni a seconda delle dimensioni del blocco richieste.

Durante questa fase il composto comincia a solidificarsi e a prendere forma. Gli stampi vengono riempiti con l'impasto liquido e l'eventuale miscela in eccesso viene rimossa per garantire l'uniformità. I blocchi rimangono negli stampi per un periodo prestabilito per permettere alla schiuma di espandersi e indurirsi.

Questa fase è fondamentale per ottenere le dimensioni e la finitura superficiale desiderata dei blocchi. Eventuali irregolarità durante lo stampaggio possono compromettere la qualità del prodotto finale.

Pre-indurimento e taglio

Dopo che l'impasto si è solidificato negli stampi, è parzialmente indurito. La fase di pre-indurimento consente al materiale di indurirsi abbastanza da poter essere maneggiato in sicurezza, ma non lo indurisce completamente. Questa fase prevede che i blocchi vengano lasciati a temperatura ambiente per diverse ore, consentendo alle bolle di idrogeno gassoso di stabilizzarsi.

Una volta che i blocchi hanno raggiunto la consistenza richiesta, vengono tolti dagli stampi e tagliati nelle dimensioni desiderate. Il taglio viene generalmente eseguito utilizzando una serie di fili o seghe, garantendo precisione e bordi lisci. Il processo di taglio gioca un ruolo cruciale nel determinare la forma e le dimensioni finali dei blocchi AAC.

Autoclavaggio (processo di polimerizzazione)

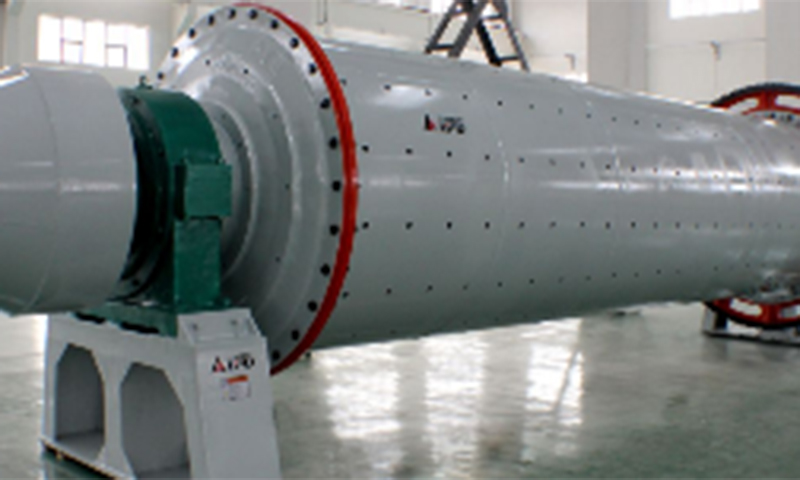

Il critical step in the production of AAC blocks is autoclaving, a process that involves curing the blocks under high pressure and temperature. The blocks are placed in large autoclaves, which are specialized chambers designed to withstand extremely high temperatures and pressures. This step is essential for giving the blocks their strength and durability.

Il trattamento in autoclave viene effettuato a temperature di circa 180°C (356°F) e pressioni di circa 12 bar. Questo processo di polimerizzazione a vapore ad alta pressione consente il completamento della reazione chimica, convertendo il liquame grezzo in una struttura solida e stabile.

Durante il trattamento in autoclave, il calore e la pressione trasformano la miscela AAC in un blocco completamente indurito. Questo processo riduce anche la porosità del blocco, rendendolo più stabile e resistente ai fattori ambientali.

Controllo e ispezione di qualità

Una volta che i blocchi AAC sono completamente stagionati, vengono sottoposti a una serie di rigorosi controlli di qualità. Ciò include test di resistenza, densità, proprietà di isolamento termico e precisione dimensionale. I metodi di test possono includere:

- Prova di resistenza alla compressione: Misura la resistenza del blocco alla pressione.

- Prova di densità: Garantisce che il blocco soddisfi le specifiche di peso richieste.

- Ilrmal Conductivity Test: Controlla le proprietà di isolamento del blocco.

- Precisione dimensionale: Garantisce che i blocchi soddisfino le specifiche dimensionali richieste.

Ilse tests are essential for ensuring that the AAC blocks meet industry standards and are suitable for use in construction. Any blocks that do not pass the quality control checks are either reprocessed or discarded.

Imballaggio e distribuzione

Dopo aver superato il controllo di qualità, i blocchi AAC vengono accuratamente imballati e preparati per la spedizione. A seconda della configurazione della linea di produzione, i blocchi possono essere raggruppati insieme o impilati su pallet. Questi vengono poi caricati su camion o altri veicoli da trasporto per la distribuzione ai vari cantieri o fornitori.

L'imballaggio garantisce che i blocchi rimangano integri durante il trasporto e che vengano consegnati in buone condizioni agli utenti finali.

Vantaggi dei blocchi CAA

Il AAC block production line creates a product that offers numerous advantages for the construction industry. Some of the key benefits of AAC blocks include:

- Leggero: Grazie alla loro struttura riempita d'aria, i blocchi AAC sono significativamente più leggeri dei tradizionali blocchi di cemento, riducendo il carico sulle fondamenta dell'edificio.

- Ilrmal Insulation: I blocchi AAC offrono proprietà di isolamento termico, contribuendo a mantenere una temperatura interna confortevole e a ridurre i costi energetici.

- Isolamento acustico: Ily also provide soundproofing, making them ideal for residential and commercial buildings.

- Resistenza al fuoco: I blocchi AAC sono altamente resistenti al fuoco grazie alla loro composizione minerale e al processo di autoclavaggio.

- Ecologico: Il production of AAC blocks uses less energy compared to traditional concrete blocks, and the material itself is recyclable and non-toxic.

Conclusione

Il AAC block production line is a complex yet highly efficient process that transforms raw materials into a valuable building resource. From raw material preparation to the final curing stage, each step plays a vital role in ensuring the production of high-quality, durable, and eco-friendly AAC blocks. These blocks offer significant benefits for the construction industry, including better thermal and sound insulation, reduced weight, and fire resistance.

Comprendere le fasi coinvolte nel processo di produzione non solo aiuta i produttori a ottimizzare le loro operazioni, ma garantisce anche che il prodotto finale soddisfi gli elevati standard richiesti per i moderni progetti di costruzione.

Domande frequenti (FAQ)

-

Qual è la differenza principale tra i blocchi AAC e i tradizionali blocchi di cemento?

- I blocchi AAC sono più leggeri, offrono un migliore isolamento termico e acustico e sono resistenti al fuoco, il che li rende più adatti alle esigenze dell'edilizia moderna rispetto ai tradizionali blocchi di cemento.

-

Quanto dura il processo di autoclavaggio?

- Il autoclaving process typically takes 12 to 14 hours, depending on the size of the blocks and the specifications of the autoclave.

-

I blocchi AAC sono rispettosi dell’ambiente?

- Sì, i blocchi AAC sono considerati rispettosi dell'ambiente grazie al loro processo di produzione efficiente dal punto di vista energetico, alla bassa impronta di carbonio e alla riciclabilità.

-

I blocchi AAC possono essere utilizzati sia per edifici residenziali che commerciali?

- Sì, i blocchi AAC sono versatili e possono essere utilizzati sia nell'edilizia residenziale che commerciale grazie alla loro resistenza, proprietà isolanti e facilità di installazione.

-

Qual è la durata dei blocchi AAC?

- I blocchi CAA sono durevoli e hanno una lunga durata, in genere durano diversi decenni se mantenuti correttamente. Sono resistenti agli agenti atmosferici e offrono integrità strutturale nel tempo.