La richiesta di materiali da costruzione di alta qualità ha portato a progressi significativi nelle tecniche di produzione dei blocchi da costruzione. Tra le soluzioni innovative c’è il blocco di calcestruzzo aerato autoclavato (AAC), un materiale da costruzione leggero, durevole ed efficiente dal punto di vista energetico che è diventato sempre più popolare nei progetti di costruzione in tutto il mondo.

Introduzione ai blocchi AAC e alle linee di produzione

I blocchi AAC, noti anche come blocchi di calcestruzzo aerato autoclavati, sono materiali in calcestruzzo leggero creati attraverso un processo di miscelazione di calce, sabbia, cemento, acqua e una piccola quantità di polvere di alluminio. Questi ingredienti subiscono una reazione chimica che li fa espandere, formando una struttura leggera e porosa. I blocchi vengono poi stagionati sotto pressione in un'autoclave, ottenendo un prodotto altamente durevole e termicamente isolato adatto ad un'ampia gamma di applicazioni edili.

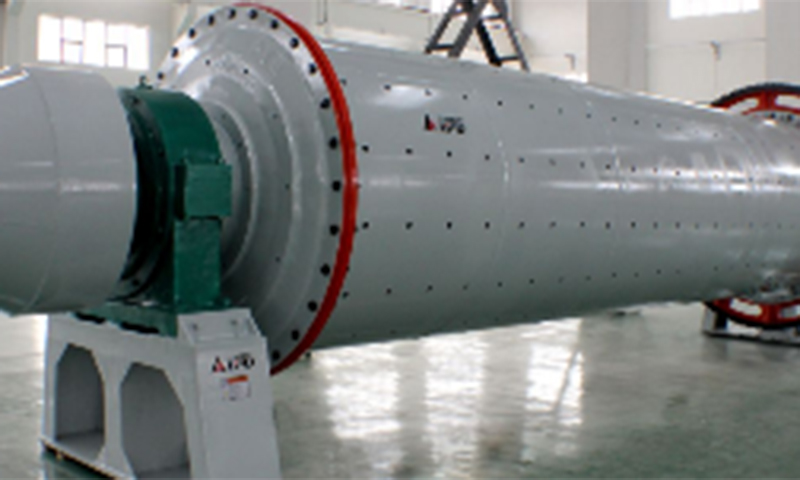

Un moderno Linea di produzione di blocchi AAC comprende tutti i macchinari e i processi coinvolti nella trasformazione delle materie prime in blocchi AAC finiti. La linea di produzione è composta da varie fasi, dalla miscelazione delle materie prime al taglio, stagionatura e confezionamento del prodotto finale. Per garantire che la linea di produzione funzioni in modo regolare ed efficiente, i produttori devono investire in attrezzature di alta qualità e implementare pratiche di manutenzione adeguate.

Considerazioni chiave nella scelta di una linea di produzione di blocchi AAC

La scelta della giusta attrezzatura per la linea di produzione di blocchi AAC è fondamentale per l'efficienza, la produttività e la qualità del prodotto finale. Quando si sceglie una linea di produzione di blocchi AAC è necessario considerare diversi fattori, tra cui la capacità di produzione, le caratteristiche tecnologiche, il livello di automazione e il costo complessivo di proprietà. Di seguito esploriamo queste considerazioni in dettaglio.

Capacità produttiva

La capacità produttiva di una linea di produzione di blocchi AAC si riferisce al volume di blocchi che possono essere prodotti entro un determinato periodo di tempo. È essenziale scegliere attrezzature adatte alla portata delle vostre operazioni. I produttori su piccola scala potrebbero richiedere una linea di produzione con una capacità inferiore, mentre i produttori su larga scala avranno bisogno di attrezzature ad alta capacità per soddisfare la domanda del mercato.

I fattori che influenzano la capacità produttiva includono:

- Movimentazione delle materie prime: La velocità e l’efficienza dei sistemi di movimentazione delle materie prime svolgono un ruolo fondamentale nel determinare la capacità produttiva complessiva.

- Tempo di polimerizzazione: Anche il tempo necessario per curare i blocchi AAC in un'autoclave influirà sulla produttività.

- Taglio e modellatura: La precisione e la velocità delle attrezzature di taglio incidono sul volume di blocchi prodotti per ciclo.

Caratteristiche tecnologiche

Le moderne linee di produzione di blocchi AAC sono dotate di varie caratteristiche tecnologiche progettate per migliorare l'automazione, l'efficienza e il controllo di qualità. Quando si seleziona l'attrezzatura, considerare quanto segue:

- Sistemi di controllo automatizzati: I sistemi di controllo automatizzati riducono l'errore umano, ottimizzano l'uso delle materie prime e garantiscono una qualità costante dei blocchi.

- Tecnologie ad alta efficienza energetica: Il consumo di energia è un fattore di costo significativo nella produzione di blocchi di CAA. Cerca apparecchiature che incorporino funzionalità di risparmio energetico, come sistemi di recupero del calore rigenerativo in autoclavi o sistemi di essiccazione avanzati.

- Tecnologia di taglio di precisione: Il taglio accurato è fondamentale per garantire che i blocchi soddisfino le dimensioni e gli standard richiesti. Cerca sistemi di taglio con parametri regolabili per personalizzare la dimensione del blocco.

Livello di automazione

L’automazione gioca un ruolo chiave nel migliorare l’efficienza complessiva del processo produttivo. Le linee di produzione completamente automatizzate offrono numerosi vantaggi, tra cui:

- Tassi di produzione più elevati: L'automazione garantisce una produzione continua senza intervento manuale, riducendo i tempi di produzione.

- Coerenza e precisione: I sistemi automatizzati riducono il rischio di errore umano, garantendo che ogni blocco prodotto sia uniforme in termini di dimensioni e qualità.

- Costi di manodopera ridotti: Con un intervento umano minimo richiesto, i produttori possono risparmiare sui costi di manodopera e aumentare l’efficienza operativa complessiva.

Tuttavia, i produttori devono valutare i costi iniziali delle linee di produzione completamente automatizzate rispetto ai risparmi a lungo termine in termini di manodopera e manutenzione.

Sistemi di movimentazione e stoccaggio dei materiali

La movimentazione e lo stoccaggio efficaci delle materie prime, come cemento, sabbia e calce, sono fondamentali per garantire operazioni di produzione senza intoppi. Sistemi efficienti di movimentazione dei materiali riducono gli sprechi di materiale, minimizzano i tempi di inattività e migliorano il flusso complessivo della linea di produzione.

Alcune considerazioni chiave per la movimentazione dei materiali includono:

- Sistemi di trasporto: I trasportatori automatizzati semplificano il movimento delle materie prime e dei prodotti finiti tra le fasi di produzione.

- Capacità di archiviazione: Sono necessarie strutture di stoccaggio adeguate per materie prime, prodotti intermedi e blocchi finiti. Sistemi di stoccaggio efficienti riducono al minimo il rischio di carenza di materiale e massimizzano i tempi di attività della produzione.

- Gestione dell'inventario: Il software integrato di gestione dell'inventario può aiutare a tenere traccia dell'utilizzo dei materiali e ad automatizzare i processi di riordino.

Costo di proprietà e ritorno sull'investimento (ROI)

Sebbene le linee di produzione avanzate possano essere costose, spesso offrono un elevato ritorno sull’investimento in termini di aumento di efficienza, risparmio di manodopera e aumento del volume di produzione. I produttori dovrebbero condurre un’analisi costi-benefici per determinare se l’investimento iniziale in attrezzature avanzate è giustificato dall’aumento previsto della produzione.

I fattori da considerare nel calcolo dei costi includono:

- Costo dell'investimento iniziale: Il costo di acquisto della linea di produzione e di qualsiasi infrastruttura correlata.

- Costi di manutenzione e di esercizio: Costi correnti per la manutenzione delle attrezzature e il funzionamento della linea di produzione, inclusi consumo di energia, manodopera e pezzi di ricambio.

- ROI previsto: Il periodo di tempo previsto per recuperare l'investimento iniziale in base all'aumento della capacità produttiva e delle vendite.

Pratiche di manutenzione per garantire l'efficienza a lungo termine

Una volta installata una linea di produzione di blocchi AAC adeguata, è essenziale implementare pratiche di manutenzione efficaci per garantire un funzionamento regolare e prevenire costosi tempi di inattività. Una manutenzione regolare aiuta a prolungare la durata dell'apparecchiatura e garantisce una qualità costante del prodotto.

Ispezioni di routine

Le ispezioni regolari della linea di produzione sono essenziali per identificare potenziali problemi prima che si intensifichino. Le aree comuni da ispezionare includono:

- Sistemi di trasporto: Verificare la presenza di usura, disallineamento e blocco nei trasportatori di movimentazione dei materiali.

- Autoclavi per polimerizzazione: Assicurarsi che le autoclavi funzionino correttamente e mantengano i livelli di pressione e temperatura richiesti.

- Sistemi di taglio: Ispezionare le lame da taglio per verificarne l'affilatura e la precisione e controllare l'allineamento per garantire dimensioni precise del blocco.

Manutenzione preventiva

La manutenzione preventiva prevede la pianificazione delle attività di routine per ridurre la probabilità di guasti alle apparecchiature. Le misure preventive possono includere:

- Lubrificazione delle parti mobili: La lubrificazione regolare delle parti meccaniche aiuta a ridurre l'attrito, prolungando la durata di vita di componenti come motori, ingranaggi e trasportatori.

- Pulizia: Mantenere i macchinari puliti aiuta a prevenire l’accumulo di polvere, sporco e residui, che possono causare intasamenti e ridurre l’efficienza delle apparecchiature.

- Sostituzione dei componenti usurati: Controlla regolarmente l'usura di componenti come cinghie, cuscinetti e motori e sostituiscili prima che si guastino.

Formazione e sviluppo delle competenze

Operatori e personale di manutenzione ben addestrati sono essenziali per garantire il corretto funzionamento della linea di produzione dei blocchi AAC. I produttori dovrebbero investire in programmi di formazione continua per garantire che il personale abbia familiarità con le più recenti tecnologie delle apparecchiature e pratiche di manutenzione.

La formazione dovrebbe includere:

- Funzionamento dell'attrezzatura: Gli operatori devono essere formati per utilizzare in modo efficiente l'attrezzatura e identificare eventuali problemi che potrebbero verificarsi durante la produzione.

- Risoluzione dei problemi: Il personale di manutenzione deve essere formato per identificare i problemi comuni ed eseguire la risoluzione dei problemi per risolverli rapidamente.

Conclusione

La scelta e la manutenzione di una moderna linea di produzione di blocchi AAC richiede un'attenta considerazione di vari fattori, dalla capacità produttiva e caratteristiche tecnologiche ai livelli di automazione e alle pratiche di manutenzione. Selezionando l'attrezzatura giusta e implementando procedure di manutenzione efficaci, i produttori possono garantire una produzione regolare ed efficiente di blocchi AAC di alta qualità.

Caratteristiche principali di una linea di produzione di blocchi AAC

| Caratteristica | Descrizione |

|---|---|

| Capacità produttiva | Il volume di blocchi di CAA prodotti al giorno o all'ora. |

| Automazione | Livello di automazione nel controllo e monitoraggio del processo produttivo. |

| Efficienza energetica | Tecnologie che riducono il consumo energetico, come il recupero del calore e l'essiccazione ottimizzata. |

| Precisione di taglio | La capacità del sistema di taglio di produrre blocchi uniformi con dimensioni esatte. |

| Movimentazione dei materiali | Sistemi automatizzati per la movimentazione delle materie prime e dei blocchi finiti tra le fasi produttive. |

| Requisiti di manutenzione | Frequenza e facilità di manutenzione necessarie per garantire un funzionamento regolare ed evitare tempi di fermo. |

| Costo di proprietà | Investimento iniziale, costi operativi e ritorno sull'investimento previsto per la linea di produzione. |